首页 > 应用案例 > 设备磨损检测

案例一:

××发动机气缸及轴瓦的异常磨损

⒈ 发动机的基本情况

摩托小时:345h,使用过程中,观察润滑油粘度比较稀。

⒉ 发动机润滑油光谱分析数据

各主要金属元素的浓度值及其10h的浓度增长率均未见明显异常,铁、铬及铜元素浓度偏高,接近控制标准。从理论上加以分析,润滑油的粘度大幅度降低,常常会引起零件的异常磨损,应进一步做润滑油的理化分析和铁谱分析,以便最终判定柴油机的磨损状态是十分必要的。

⒊ 润滑油的理化性能分析

通过发动机润滑油的运动粘度测定,两个油样的运动粘度分别为8.3Cst和7.6Cst,均超出规定的指标范围(该润滑油的100℃运动粘度应在13.5~16.3Cst的范围内)。其下降的比例达到40%左右,很显然,该油已严重变质,不能再继续使用,但是否为故障的唯一原因,应对油液进行铁谱分析。

⒋ 铁谱分析结果

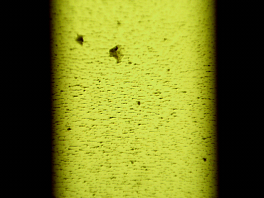

从铁谱片(图1)上可以发现存在有铁系过热的粘着磨粒和一个长达65μm左右的切削磨粒,一个几何尺寸达60μm的过热铜磨粒(图2),以及一个60μm左右比较厚的铝质疲劳磨粒及胶状物(图3),依据这三张铁谱图片中磨粒的形态及颜色可以初步判断该发动机的气缸、活塞及轴瓦可能发生了异常磨损。

⒌ 发动机分解鉴定结果

经过对发动机的分解可以观察到,曲轴的止推轴承端面发生疲劳剥落;1、2、6主轴承内表面出现大面积的露铜,表明已发生严重磨损;相应的主轴颈工作表面有几处发蓝的过热痕迹;左排第3缸和右排第4缸的内工作表面有明显擦伤痕迹。

图1 细长的切削磨粒 图2 铜片粒的边缘出现紫色回火色 图3 铝质疲劳磨粒

⒍ 分析结论意见

从润滑油的理化性能检测和铁谱分析可以认为,导致发动机的气缸、活塞及轴瓦发生异常磨损的直接原因是零件的润滑不良,润滑油的粘度过低是造成润滑条件恶化的起因。

由这一事例,我们可以得到这样一个认识,即发射光谱仪由于其对油液中的大颗粒不敏感,因而不能只凭光谱数据是否异常来准确判断发动机是否存在故障。正常的做法应该是依据多种监测手段对故障加以确认,特别是对于机件因疲劳磨损、磨料磨损、润滑不良、过载等因素所产生的大磨粒分析,铁谱仪的分析具有独到之处,应予以特别注意。

案例二:

××重型车辆发动机进土

1. 车辆基本情况:摩托小时92h,属于新发动机刚开始使用,但监测数据极不正常。

2. 光谱分析监测数据(见表1)

表1 油液分析结果

| 元素 | Fe | Cr | Cu | Pb | Al | Sn | Si | Na |

| 浓度(ppm) | 40.5 | 3.3 | 9.6 | 91.3 | 8.0 | 13.3 | 15.8 | 26.5 |

3. 车辆检查保养情况

经查,空气滤清器盖与体之间的毡垫安装时,未平整地置入毡垫槽内,使滤清器盖与壳体之间局部产生缝隙,造成密封失效,使进气空气不经过一、二级滤芯直接进入发动机增压器的进口,形成进气道的短路状态,致使发动机大量进土。

从严格意义上讲,出现这种问题的根本原因在于车辆的保养质量不符合要求。

4. 发动机机件可能的磨损状态

(1)气缸活塞组零件严重磨损,其中活塞裙部和环槽的磨损首当其冲。从铁、铬和硅元素浓度值变化可以看出,由于大量进土的原因,曲轴瓦也将产生过度磨损;

(2)该车在后续的保养中虽然已采取换油措施,各种元素的浓度已恢复正常,但是对该发动机已造成不可恢复的磨损,其使用寿命将受到一定程度的影响。

由此看来,要保证车辆时刻处于良好的技术状态,提高车辆的保养质量是一个重要环节。对于“三滤”部件的拆装要求,在许多技术文件中都有明确规定,之所以重复出现同一类型操作环节上的问题,其根本原因就在于乘员的训练和教育并不十分到位。

案例三:

推进系统技术状况检测仪监测案例

1. 实验目的

测试推进系统技术状况检测仪对油液中金属磨粒(大颗粒和小颗粒)的检测功能,重复性,软件应用情况等。

2. 实验基本情况

监测对象:某型车辆(共19台)液压系统及发动机(液压油和发动机油)

实验步骤:

(1)将油样摇匀,使磨粒分布相对均匀。

(2)开启在线铁谱仪,分别进行大磨粒及小磨粒的采集,每个油样进行三次采集,自动保存拍摄到的图片。

(3)对采集到的图片进行分析,给出IPCA和灰度值两个定量指标,将三次结果进行平均并画出数据图。

3. 监测结果与分析

(1)液压油样监测结果

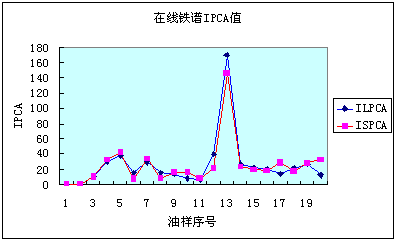

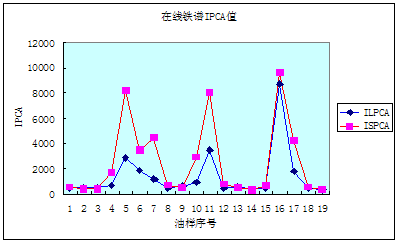

图1为某型车辆每个油样采样得到三个IPCA值的平均值。

图1 某车辆液压油样实验结果

从图1中可以看出13号油样的IPCA值明显较高,说明其中磨粒浓度较高,与其他油样相比,设备磨损较严重。

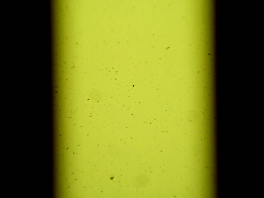

图2 13号油样磨粒图片 图3 5号油样磨粒图片

图2是油样中13号油样采集的磨粒图片,图3是05号油样的采集图片。从中可以看出,3号油样的磨粒数量明显较多。

(2)发动机润滑油实验结果

图4为发动机油样采样得到三个IPCA值的平均值。

图4 发动机油样实验结果

从图4中可以看出5、11、16号油样的IPCA值明显较高,说明其中磨粒浓度较高,与其他油样相比,设备磨损较严重。

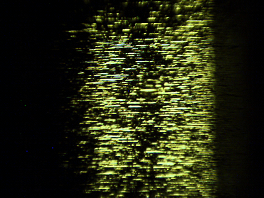

图5 5号油样磨粒图片 图6 11号油样磨粒图片

图7 16号油样磨粒图片 图8 19号油样磨粒图片

图5~图7分别是发动机油样中5、11、16号油样采集的磨粒图片,图8是19号油样的采集图片。从中可以看出,5、11和16号油样的磨粒数量明显较多。

4. 监测结论

推进系统技术状况检测仪能通过对油液中铁系金属大磨粒和小磨粒磨损量的自动采集、处理和统计分析等,直观、精确掌握发动机、传动装置(液压系统)等各类机械润滑机件的磨损状态。

案例四:

自动磨粒分析仪监测案例

实验设备:自动磨粒分析仪

监测对像:某型柴油发动机

被监测装备的柴油机,绝大部分属于正常工作状态,其磨粒特征比较明显。为帮助油液分析人员能准确掌握这一类发动机的磨损特点,也将其作为一种典型案例收集在内。

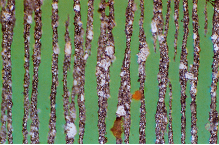

经验表明,虽然含碳的燃烧产物使润滑油呈现黑色,但是相对金属磨粒而言,正常运转的柴油机润滑油仍然是十分清洁的,含碳的燃烧产物受铁谱仪磁场的排斥,有的则被固定剂冲洗掉。在运行状态良好的发动机的油样所制备的铁谱片上(见图1、图2),沉积的铁磁性磨粒主要是正常磨损的钢磨粒,仅有数量极少的磨粒属于严重磨损磨粒,暗金属-氧化物磨粒极少存在。典型情况下,腐蚀性磨粒在谱片的出口区也只有轻度沉积。

图1、图2 正常磨损期铁谱片上标准型的磨粒视场

在正常运转的柴油机油制成的铁谱片上,偶尔也会出现大的黑色的非磁性团粒,这类团粒主要由碳、钙及硫化合物构成,极细的铁磨粒可能嵌在这类团粒内,使它有足够的磁性得以沉积。利用光学显微镜最大放大倍数,有时可以在团粒内观察到细微的金属磨粒。碳和硫来自于柴油机的燃料,在燃烧过程中进入润滑油,钙来自于润滑油中的钙化合物添加剂,其作用是为了中和燃料燃烧时并有水污染时产生的硫酸。

碳/钙/硫化合物硬度比较低,因此可以认为它们的存在不会对发动机的磨损产生不利影响,然而它们的存在表明润滑油中的清净分散剂已经失效,安装滤清器的目的不是为了吸附烟尘,而是为了分离磨料磨粒。分散剂的加入是为了防止发动机油中燃烧产物结团,一旦燃烧产物结团就有可能堵塞机油滤清器或者在发动机零件上形成沉积层。

注意不要将暗金属-氧化物与碳/钙/硫团粒相混淆,暗金属-氧化物按磁性沉积链沉积排列,因为它们具有铁质核心。黑色团粒无明显的磁性沉积特征,将两者区分开对于油液监测工作者来讲十分重要,因为暗金属-氧化物是非正常磨损的明显征兆。

正常工作柴油机的磨粒特征可以归纳为以下几点:

⒈ 铁磁性磨粒主要是正常磨损的钢磨粒,仅有数量极少的磨粒属于严重磨损磨粒;

⒉ 暗金属-氧化物磨粒极少存在,腐蚀性磨粒在谱片的出口区只有轻度沉积;

⒊ 不要将暗金属-氧化物与碳/钙/硫团粒相混淆,因为暗金属-氧化物是非正常磨损的明显征兆。