首页 > 应用案例 > 油液理化分析

案例一:

××车辆发动机润滑系统柴油污染

⒈ 发动机基本情况被监测装备为某部队一台××车辆发动机,截止最后一个采集的油样,该机已工作356个摩托小时。

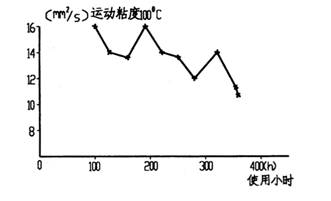

⒉ 油液监测中粘度变化趋势图

油液的粘度变化(图1)趋势图显示,润滑油中各种金属元素的含量均在控制界限以内,但在最后一个小时运行后,Al元素每10h的增长率达到41ppm/10h,Fe元素每10小时的增长率达到104ppm/10h,由此看来,该发动机存在一定的故障隐患。为进一步分析该车发动机的故障原因及性质,又对油样100℃的运动粘度、闪点及馏分进行了测定,并对其变化趋势进行了分析,发现其粘度下降34~51%,闪点下降到162℃(下降幅度为57℃),经馏程分析可以认定,在该车发动机的润滑油中,至少混入45%的柴油。

⒊ 发动机故障原因分析

根据驾驶员反映,该车从300h开始,曾出现发动机转速不平稳,车体排烟口向外排机油,经查,发现高压泵左3缸出油管与喷雾器连接松动,导致漏油。

(1)高压泵左3缸出油管与喷雾器连接处漏油,使该气缸供油不连续,时有时无,使发动机的转速忽高忽低,出现转速波动;

图1 机油粘度变化

(2)左3缸喷雾器由于喷油压力不能正常建立,其雾化过程严重恶化,大部分进入气缸的燃料不能完全燃烧,一部分随排气过程排出车外,造成车体排烟口排油;另一部分沿缸套内壁流入下曲轴箱,稀释了发动机润滑系统的机油;(3)由于高压泵左3缸出油管与喷雾器连接处漏油,使大量的柴油直接进入气门室,进而经左排气缸排的回油管流入下曲轴箱,也是稀释发动机润滑油的另一个渠道。

⒋ 发动机的鉴定意见

从润滑油的粘度变化曲线可以看出,只是在接近270h后才出现急剧下降,经过检查,启动性能未见明显恶化,在蓄电池电压正常的情况下,启动转速略偏高,说明发动机的气缸活塞组零件尚未发生严重磨损,鉴于发动机接近大修期,换油后可以继续使用,但应对油液的粘度进行连续监测,时刻注意粘度的变化,防止由于柴油稀释造成机件的异常磨损。

案例二:

柴油机零件的腐蚀

柴油机零件的腐蚀磨损是几种主要磨损形式之一。由于在柴油机的燃料中含有不同数量的硫,燃烧时,硫的氧化气体(SO2)经过冷凝作用会产生硫酸,这些酸性物质会对发动机的零件产生腐蚀作用,试验证明:当油中的硫含量从0.5%增加到1.0%时,则零件的腐蚀磨损会增加6倍。在柴油机的润滑油中加入碱性添加剂以中和硫酸及中和因油的氧化产物而可能生成的有机酸。随着油中的酸被中和,碱性添加剂也会消耗,当其耗尽时,发动机就会暴露在化学侵蚀的作用之下,并对活塞环和缸套造成严重磨损,轴承中的铅也会遭到腐蚀。

几年来油液监测的实践证明,重型的战备车辆发动机发生这种腐蚀磨损的概率很高,大部分战备车辆发动机油液中的铅、铜含量较高,均超出了相应的监测标准,从铁谱片的磨粒分析和机油氧化的成因看,绝大部分属于机件的腐蚀现象。

为了防止战备装备发动机的腐蚀磨损,必须视情换油,特别是在使用高硫分燃料的情况下更应如此。但现实情况是,教练车发动机发生这种情况的比例远远低于战备车发动机,其主要原因是教练车发动机经常处于一种频繁的补油状态,油中的总碱值始终保持在可接受的范围内,腐蚀磨损可有效地得到控制。

腐蚀磨损很容易用铁谱分析技术查出,这是因为腐蚀磨损所产生的磨粒具有极细的特征。当然,铁谱分析技术对机件因疲劳磨损、磨料磨损、润滑不良、过载等因素所产生的大磨粒分析更有效。

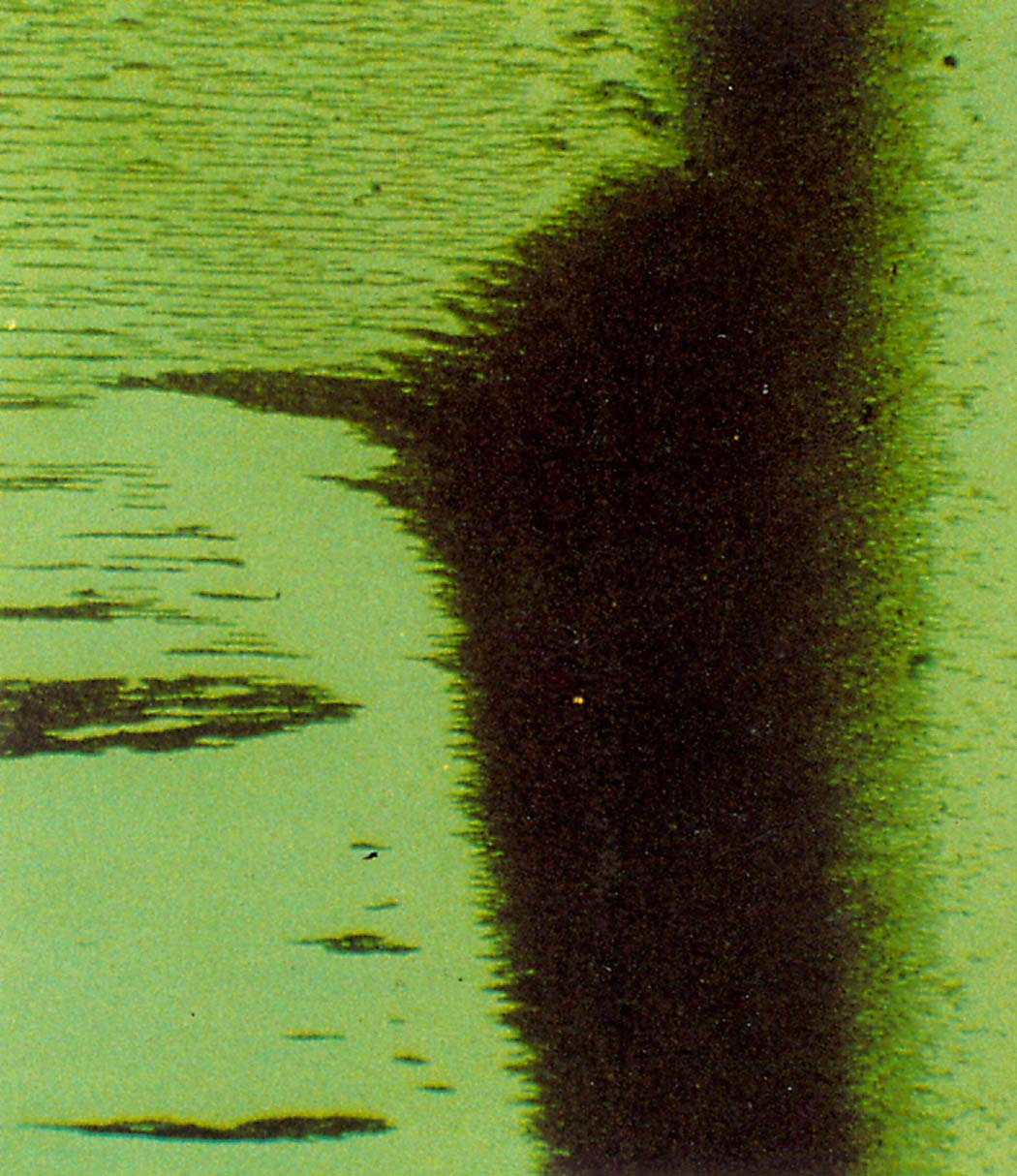

用直读式铁谱仪(DR)进行监测,其特征是读数值比基准浓度高的多,尽管大磨粒数量不多,大磨粒与小磨粒数量之比可能接近于1,其照片见图1、图2、图3。

这台柴油机产生了腐蚀磨损,经过铁谱分析,发现谱片上的磨粒浓度相对于基准值以大于100的系数增加。且随着使用时间的延长,铁谱片出口端微细磨粒的沉积层(在填写铁谱分析报告单时,它们被归类为腐蚀性磨损微粒)增加并达到某一数值,随后在此值附近上下摆动(见表1)。

图1(100倍) 图2(400倍) 图3(1000倍)

表1 10mm处铁谱片的读数值

| 试验油样编号 | 油样稀释比 | 10mm处的覆盖面积(%) | 10mm处的1ml油样的当量覆盖面积(%) |

| 新油 | 1:1 | 0.7 | 0.23 |

| 1 | 10:1 | 5.7 | 19.0 |

| 2 | 100:1 | 13.0 | 433.0 |

| 3 | 100:1 | 46.4 | 1547.0 |

| 4 | 100:1 | 39.5 | 1317.0 |

| 5 | 100:1 | 57.8 | 1927.0 |

图1所表示的为含有腐蚀性磨损微粒之铁谱片上出口处细小微粒严重沉积的情况。图2和图3是出口处倍数渐增的视场,谱片显示,甚至用最高放大倍数,也难于分辨出单个磨粒,这是腐蚀性磨损微粒的典型特征。

.案例三:

油品质量多功能检测仪监测案例

1. 监测车辆的基本情况XX重型车辆为修竣车辆,车号为××-0286。

2. 使用中的现象

(1)该车是中修修竣车辆,属于新发动机,中修后试车1~2小时后,回油管爆裂;

(2)回油管爆裂,从机油箱放出的机油呈现灰白色,并有一定数量的积水,用取样泵取不出机油,说明油的粘度过大。

⒊ 光谱分析结果(见表1)

表1 油液分析结果

| 元素 | Fe | Cr | Cu | Pb | Al | Sn | Si | Na |

| 浓度(ppm) | 40.5 | 3.3 | 9.6 | 91.3 | 8.0 | 13.3 | 15.8 | 26.5 |

4. 粘度分析结果

该油100℃运动粘度为62.24Cst。依据发动机润滑油的粘度指标要求,100℃的运动粘度应在13.5~16.3Cst范围内,很显然,该发动机油的粘度已远远超出规定值,颜色呈现乳白色。从机油的外观颜色及粘度增长的数值分析,不像是润滑油性能衰变造成的,极大可能是润滑油进水后的乳化造成的。

⒌ 油管爆裂原因分析

由于加温系统双层水管的破裂,导致发动机油进水,油中的添加剂被水解,在适当的温度下发生反应,其生成物扩散到水中,致使机油乳化而粘度增大,在管道中的流动阻力变大,当流动阻力增大到一定的数值,引起发动机润滑系统回油管的爆裂。

⒍ 润滑系统进水后,钠元素浓度为何不高

发动机冷却液中如果添加含钠盐的防腐剂,一旦冷却液漏入机油中,则钠元素浓度会相应升高,但通常车辆发动机的冷却液(夏季)用普通水替代,并不经过软化或防腐处理,而普通水的钠元素比较低(10~40ppm)。但根据一般的常识来分辨润滑油是否被水严重乳化,只要观察油液的颜色即可得出结论,对于轻度乳化的润滑油,可以通过多功能油品质量分析仪检测粘度指标及水分含量。